Технология низкотемпературного спекания серебра в силовой электронике (Ag sintering in power electronics)

Технология спекания серебра (Ag sintering) была разработана компанией Siemens еще в конце 1980х годов для соединения молибденовых дисков с кристаллами тиристоров. Но широкое распространение она получила относительно недавно в связи с появлением инновационных материалов с наночастицами, а также в связи с ростом требований к экологичности электронных изделий и переходом на бессвинцовые технологии. В этой статье рассматривается технология низкотемпературного спекания в производстве силовых модулей.

Для монтажа кристаллов на керамическую изолирующую подложку при сборке

силовых модулей долгое время использовалась пайка. Однако, паяные соединения со

временем эксплуатации теряют свою механическую стабильность, особенно это

касается силовых ключей, работающих в условиях частых изменений нагрузки. Это

связано с низкой температурой плавления используемых припоев. Так,

эвтектическая

Одна из наиболее перспективных технологий, позволяющая уйти от этой проблемы, — это технология спекания серебра. Используемся в этой технологии паста с наночастицами серебра обладает следующими преимуществами по сравнению со стандартными видами припоев:

- Имеет отличную тепло- и электропроводность

- Обеспечивает устойчивые соединения

- Позволяет работать при более высоких температурах

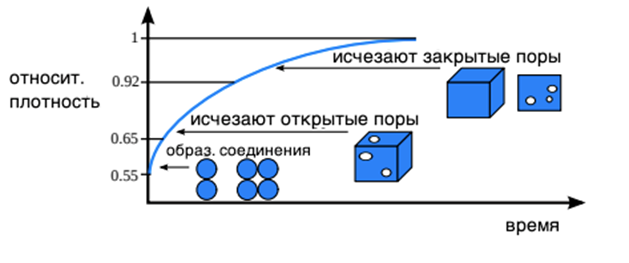

Технология спекания – это метод формирования связующего материала из спрессованного порошка при нагревании. Это означает, что материал нанопорошков, используемых при спекании, не переходит из одной фазы в другую в процессе формирования соединяющего слоя. Соединение образуется благодаря диффузионным механизмам, сначала формируется пористый слой, затем пористость снижается (см. рис. 1).

Рис. 1. Формирование плотного слоя при спекании

И хотя диффузионные механизмы также проходят при нагревании, нет необходимости достигать температуры плавления материала, как в случае с пайкой. Устойчивое соединение образуется при температурах гораздо ниже температуры плавления. Так, спекание серебряных нанопорошков происходит при температурах до 300 °С, в то время как температура плавления серебра составляет 961 °С. Поэтому силовые модули, собранные по технологии спекания серебра, могут работать при температурах даже выше 300 °С, и механическая стойкость их в процессе эксплуатации не снижается.

Кроме того, поскольку серебро в процессе спекания остается в твердом состоянии, это исключает макроскопические смещения вследствие растекания или капиллярного эффекта, которые имеют место при пайке.

Из всех материалов, пригодных для процессов спекания, серебро имеет ряд преимуществ в связи с хорошей тепло- и электропроводностью, нетоксичностью и высокой стойкостью к окислению. Последнее означает, что процесс спекания серебра не требует применения специализированных газов, предотвращающих окисление.

Монтаж кристаллов по технологии спекания серебра

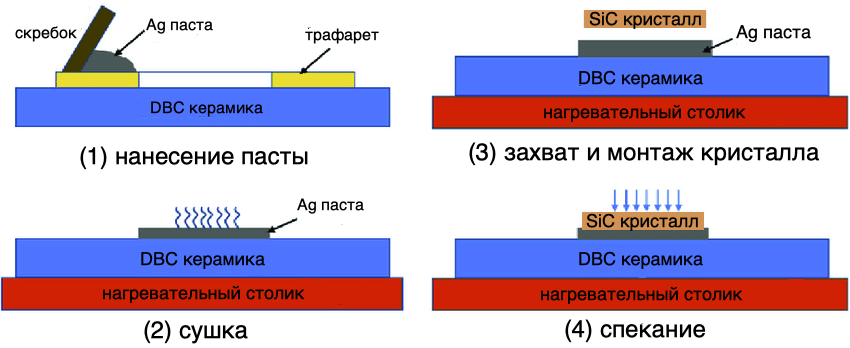

Процесс микросборки с использованием технологии спекания зависит в первую очередь от производимого изделия. Рассмотрим основные технологические этапы этого процесса.

- Нанесение пасты с наночастицами серебра. Серебряную пасту, как правило, наносят на подложку методом трафаретной печати

- Сушка пасты в печи конвекционного типа

- Монтаж кристалла сверху на подложку на нанесенный слой пасты

- Задание параметров температурного профиля: длительность, промежуточные и пиковые значения температуры

- Задание параметров прижима. Использование прижима улучшает диффузионный процесс и снижает пористость спеченного соединения.

- Спекание при заданных параметрах

Рис. 2. Схематическое изображение процесса монтажа силового кристалла на керамическую подложку по технологии спекания

Параметры процесса спекания (температура, длительность процесса и усилие прижима) зависят от производимого изделия и от используемой пасты. Ниже в таблице показаны рекомендуемые параметры процесса спекания серебряной пасты ABLESTIK SSP2020.

|

Процесс |

Нанесение пасты |

Сушка пасты |

Монтаж кристалла |

Спекание |

|

Оборудование |

Трафаретный принтер |

Конвекционная печь |

Монтажная станция |

Монтажная станция |

|

Ключевые параметры |

Разрешение: 50−100 мкм Скорость: 20−100 мм/с Давление: 3−6 кг |

Время: 20 мин Температура: 120 °С Среда: воздух |

Минимальный прижим, небольшой нагрев для фиксации кристалла |

Прижим: 10 МПа, Температура нагрева: 250 °С Длительность процесса: 2 мин |

Преимущества технологии спекания

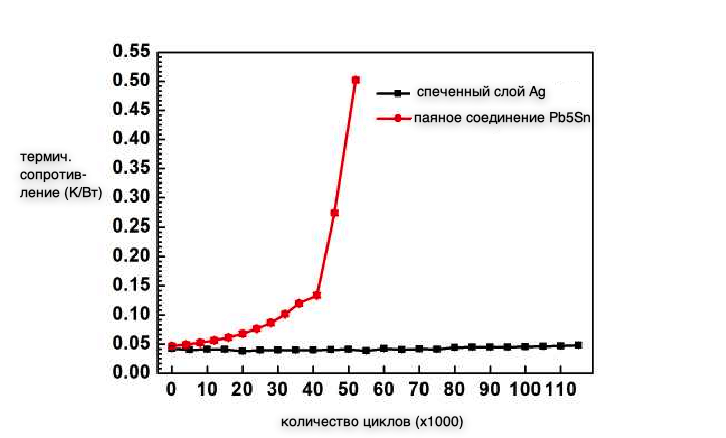

Согласно различным научным исследованиям, замена технологии пайки на

технологию спекания серебра при сборке силовых модулей повышает термостойкость

изделия при циклировании питания. Так, термическое сопротивление соединения,

образованного при пайке

Рис. 3. Зависимость термического сопротивления силовых модулей от количества циклов

Рекомендуемое оборудование

Оборудование для сборки силовых модулей методом спекания серебра должно обеспечивать нагрев, захват и установку кристалла (с возможностью выравнивания его относительно подложки) и прижим.

Монтажная станция Fineplacer Sigma (см. рис. 4) полностью соответствует этим требованиям. Это гибкая платформа, которая может использоваться как для научных разработок, так и для производства.

Рис. 4. Оборудования для монтажа кристаллов силовых модулей методом спекания

Установка Fineplacer Sigma оснащается специализированными модулями для проведения процесса спекания, а именно:

- нагреваемым упрочненным рабочим столиком с возможностью задания и контроля температурного профиля

- нагреваемым инструментом с возможностью задания и контроля температурного профиля

- модулем прижима, позволяющим задавать и контролировать профиль прижима в диапазоне до 1000 Н

Заключение

Пайка кристаллов силовых модулей